La elección del alambre de soldadura de aluminio adecuado implica múltiples factores, como la composición del metal base, el espesor de la placa, el entorno de servicio, los requisitos mecánicos y cualquier condición especial. A continuación, se presentan algunas recomendaciones detalladas:

Composición del metal base

- Aluminio puro:

Los alambres ER1070 y ER1100 se utilizan comúnmente para soldar aluminio puro y aleaciones que requieren buena resistencia a la corrosión y conductividad eléctrica.

- Aleaciones de aluminio y silicio:

Los alambres ER4043 y ER4047 son ideales para soldar aleaciones de aluminio-silicio y grados con menor soldabilidad. El ER4043 se utiliza ampliamente para soldadura general; el ER4047 ofrece mejor flujo y mayor contenido de silicio.

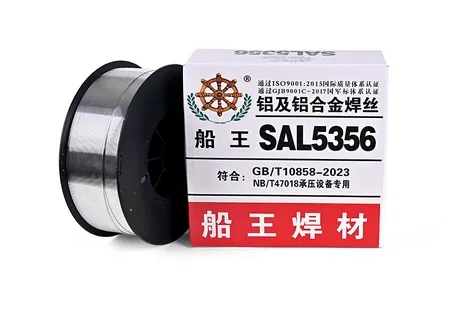

- Aleaciones de aluminio y magnesio:

ER5356 es adecuado para soldar aleaciones de aluminio y magnesio y aplicaciones que requieren mayor resistencia y durabilidad.

- Aleaciones de aluminio y cobre:

ER2319 se recomienda para aleaciones de aluminio y cobre y grados de aluminio de alta resistencia.

Espesor de la placa

- Para espesores de metal base inferiores a 8mm, se suele utilizar un alambre de 1.2mm de diámetro.

- Para espesores de 8mm o superiores, se prefiere un alambre de 1.6mm para un mejor control y calidad de la soldadura.

Entorno de servicio

- Para entornos exigentes, como aplicaciones de procesamiento químico, se recomiendan alambres con buena resistencia a la corrosión, como el ER5356.

- Para aleaciones de aluminio tratables térmicamente, propensas al agrietamiento por calor, los alambres a base de silicio, como el ER4043, pueden ayudar a minimizar el agrietamiento durante la soldadura.

Requisitos de rendimiento mecánico

- Al soldar aleaciones como 6005A, 6082 o 5083, donde se requiere alta resistencia y resistencia al agrietamiento, ER5087 (AlMg4.5MnZr) es una buena opción.

- Este alambre también previene eficazmente la porosidad y mantiene excelentes propiedades mecánicas.

Consideraciones especiales

- Algunas aleaciones especiales de aluminio pueden requerir alambres personalizados con elementos añadidos como titanio, vanadio o circonio para mejorar la soldabilidad.

- En las piezas que se anodizarán, evite los alambres que contengan silicio para evitar la decoloración negra en la zona de soldadura.

- En aplicaciones de soldadura láser, el alambre de soldadura debe cumplir con los requisitos del sistema láser, incluyendo diámetro, velocidad de deposición y profundidad de penetración.